沈柳兰:Flow Chemistry在原料药生产工艺中的应用

沈柳兰,在韩国工作10年,其中近8年是研究连续流工艺,刚开始叫流动化学。近三年在韩国做原料药生产的连续流工艺研发以及中试设备研发。

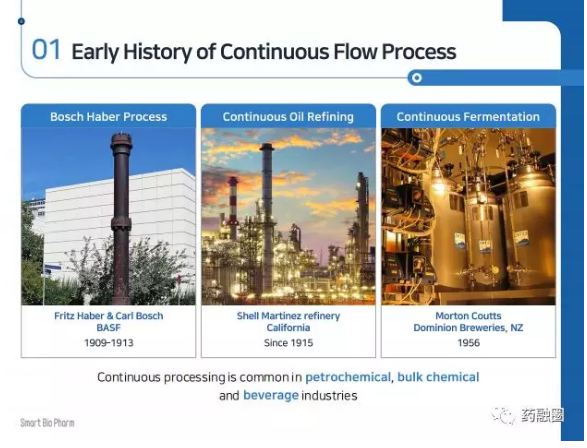

这是连续流工艺发展的历史,比较久远,从石油工业、最早的化工工业、现在的生物领域也都应用连续流工艺。

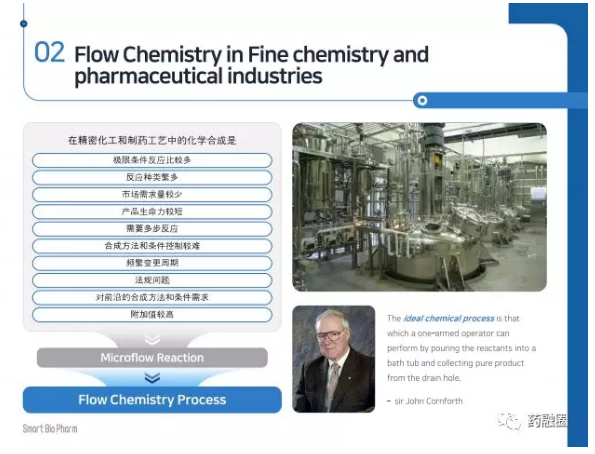

但是在我们精密化工或原料药生产方面应用连续流一直都有困难,为什么?

精密化工和原料药工艺方面应用连续流工艺,比较难,因为反应本身很复杂,而且他的要求也比较高。近几年连续流工艺,要应用在精密化工和原料药生产工艺方面,也是因为环境的需要,也是因为各个环节上需要改善。

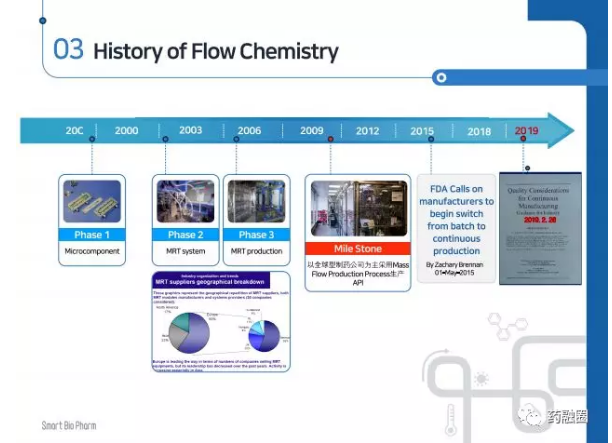

流动化学在精密化工和原料药工艺当中,它的历史发展情况来看,最早是上个世纪末,欧洲,美国,日本等国家为主,开发流动化学,就是精密化工方面,特别是有机化学方面的开发流动化学的工艺。从2005年2006年开始,逐步应用在原料药生产上,康宁公司在这方面做了很大的贡献。在原料药工艺方面,流动化学有个突飞猛进的发展,FDA也做了催化剂的作用。2012年到2015年,连续发布一些新闻或者是演讲,鼓励制药企业把现有的间歇釜工艺,改换成连续流工艺。直到2019年,就是今年的2月26号,FDA已经发表了指南,但这不是最后的规定,估计有两年的缓冲期。

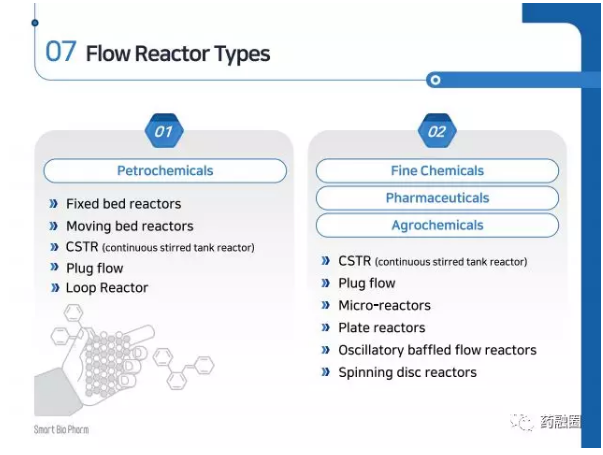

我认为连续流工艺的精髓,就在这一张图上,就是我们现在做的间歇釜反应罐儿改换成流动反应器。在这个图里面,蓝色筐里面的各种各样的连续流适用的反应器。

第一个,可以说有两种,里边的轴有转动的,有固定的。这种反应器我们可以用来做一些粘度比较高,固体和液体混合的反应,一般,这样的反应,都是无溶剂的反应。

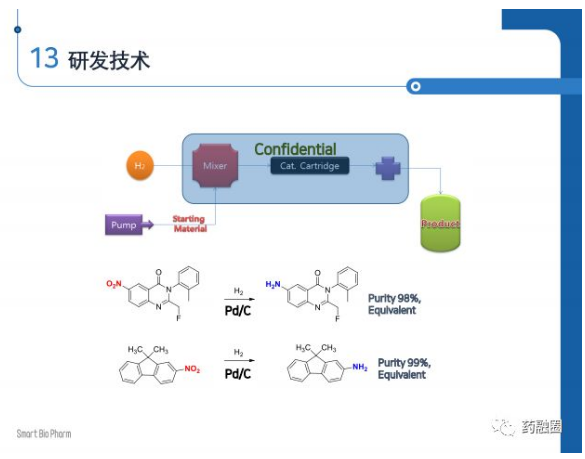

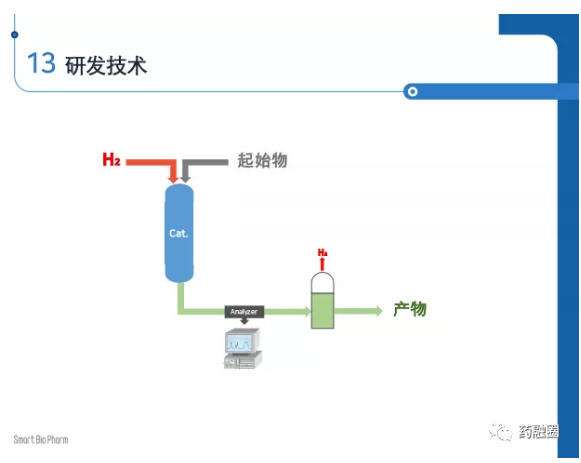

第二个,是固定床反应器,里面可以填充金属催化剂、酶、其他填充剂等。这种我们曾经用过,作固定床催化氢化。也可以直接把它用作混合器,这个反应效果也比较好。

第三种,是板式反应器,现在国内的流动化学领域里板式反应器比较普遍。这种板式反应器怎么去设计是很关键的。但是我们公司不去设计,我们公司只是把市面上的板式反应器拿过来应用。

最后一个,是管式反应器,我也是我们经常用的,也是我喜欢用的。管式反应器,可以是弯管,也可以是直管,里面可以设计混合器,我们可以灵活设计,这种反应器的效果比较好。

整个反应的过程中,用泵输送原料,在生产工艺中,泵一启动,一年300天不间断。后面是在线测试,测试方法有;IR,UV,NIR,RAMAN,NMR,MASS,还有液相。

这是我对流动化学整理出来的highlight,也可以说是流动工艺特点。流动化学是把反应模块缩小到最小,然后在这最小的反应模块里,可以有效地传质,传热。还有,我认为能有效的控制气体。这个气体,是反应过程中出现的气体,也可以是从外面提供的气体,都可以有效地控制。而且反应一旦达到恒定状态(steadystate)的话,我们可以把这个steadystate有效地控制。这个控制可以联系到全自动化,也可以联系到现在比较流行的物联网。

这是美国的礼来公司的ScottMay博士整理的内容,可以参考。一般说flowchemistry,是指做基础研究,做反应器的研究,做最小模块儿,还有流体机理等研究,统称为flowchemistry。但是continuousprocess是做工艺了,也可以说是把这个基础研究出来的结果放在中式放大连续流设备当中去研发,这个连续流的工艺我们叫continuousprocess。ContinuousManufacturing是连续化生产了。

这是我整理出来的一个比较。对连续流工艺,做化工或是石油化工的同事们比我们更了解,所以到外面去说我们做流动化学,他们有点儿疑问。我们跟他们解释流动化学,他们说,不就是我们的连续化工艺吗?其实做精密化工和原料药工艺中的流动化学,跟石油化工和化工肯定是不一样的,我认为是在设备上不一样,而且在概念上也是不一样的,在这里总结出来的是设备方面。

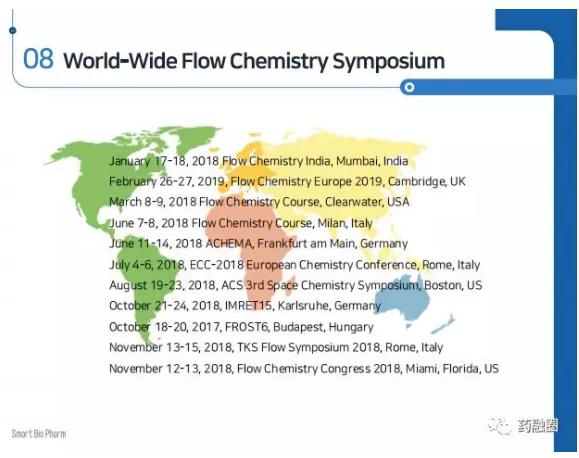

这是一年当中,全世界围绕这个流动化学开展大到中规模的研讨会,或者是学会或者是培训。一般都在欧洲,美国为主,这里还有一个印度的会议。这些可以去参加听一下,收益很大的。

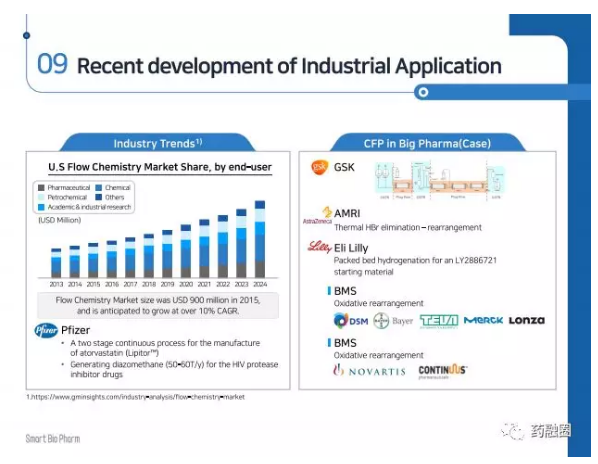

这是近几年我整理的,国际上的大型的制药公司怎么去做连续流工艺的。这里有辉瑞,还有GSK等;GSK专门有这流动化学工艺的平台去研发流动化学的工艺;还里礼来,所有的新药研发基本上都是用流动化学来开发的;还有诺华,是跟MIT,麻省理工,联合办了一个研究所,那是2007年的事情,后来2010年已经完成了从最初端的原料到片剂的全连续流的系统设备和工艺,而且把这个工艺转让给了一个欧洲的专门做连续流工艺的公司。在原料药工艺方面,连续流工艺能够有突飞猛进的发展,FDA也起到了一个促进的作用。

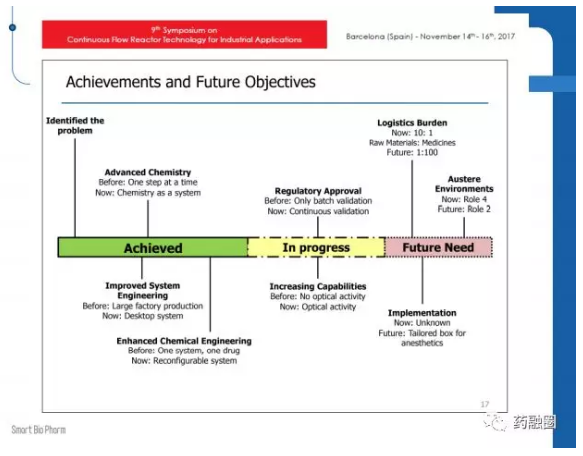

这是2017年,我在西班牙参加流动化学在工业方面的应用研讨会的时候,有一个人发表的内容,给我很大的触动。其中有一页儿说明现在流动化学在原料药工艺当中的发展现状,那是2017年的时候。现在19年的FDA已经发表了指南了。

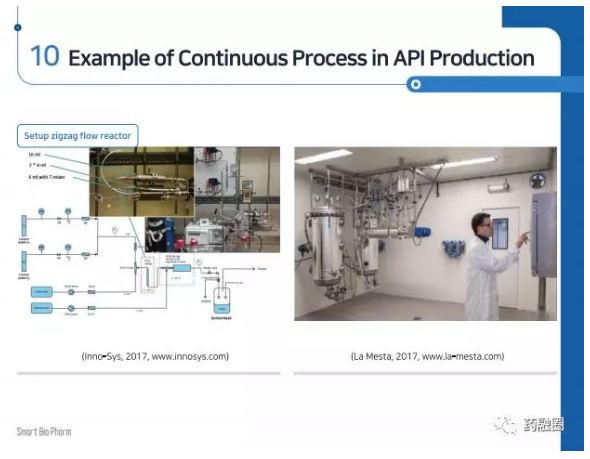

这是法国的专门研发流动化学工艺的初创公司的案例。在韩国,流动化学工艺发展现状跟国内的情况可能不太一样。韩国的制药公司做流动化学的需求,基本上在后端。就是在GMP生产车间当中,原料药工艺的最后一步,或是最后两步做成连续流工艺。他们的目的就是成本。特别是GMP生产车间当中,用连续流工艺解决原料药的成本问题。国内是解决环境问题是首要的。

问:你们做过光照反应吗?维生素D3的光照反应?

维生素D3的光照反应,国外的公司已经做连续流了。光照反应我正在研发,还没有做做产业化。因为一旦做成连续流,光源要稳定,还考虑连续性。在实验室里做光照反应的基本上都成功,但产业化,我现在还没有突破。

问:固态熔融反应可以做吗?

固态熔融反应我们已计划十月份要做,但这个反应对设备的要求比较高。

我把我做过的事例,给大家讲一下,但能在这里给大家介绍的基本上都是我曾经研发但没有往继续开发的。因为我开发成功的基本上都已经转让了,或者是有保密协议的。

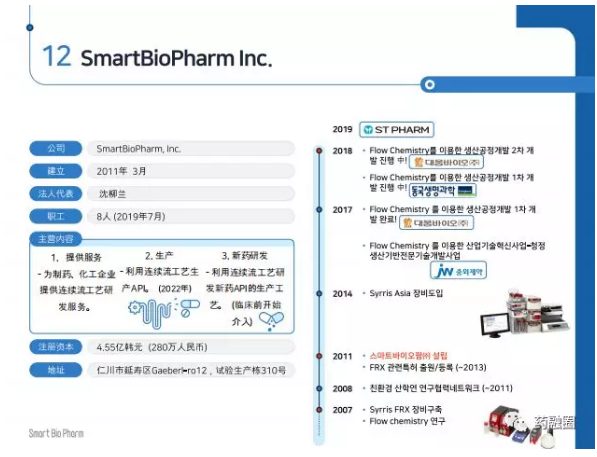

有一些韩文的我们没有翻译成中文,其中,右边五个框框里的是韩国的制药公司的名字,这四家公司是韩国的原料公司当中算是排名五名以内的。我们大雄已经完成了技术转让,东国我们要给他设计中试化的设备。然后JW中外主要是合作研发。

我们公司的业务有三项,一个是提供服务,就是我刚才说的,给制药公司和化工企业做连续流工艺研发。第二个,是生产,我们计划2022年开始生产。第三个,是新药研发。我们现在是从临床前开始介入,给候选药物开发连续流的工艺。我们是从候选药的设计研发开始介入。

不是所有的釜式反应都可以转换成连续流的,而有一些反应更适合做连续流工艺。我认为在连续流反应器内达到一个釜式不能达到的过渡态和中间体,可以开发一个连续流特殊化的反应。这种反应可以考虑在基础研究阶段去研发,大学院校课题组可以去大胆创新。韩国有一位教授,用这种战略,在Nature、Science发表文章了。

虽然这种工艺,看起来离我们很遥远。但是我们也可以这么试一试。我也是偶尔在这方面去突破一下。我是做合成的,我的专业是有机化学,药物化学,制药工程。所以,在这个设备和设备工程方面我不是我专业。我们跟工程团队一起合作,工程团队他做的是设计、材质加工、安装和售后。我们做的是整个反应的设计、测试,开发中试等等。

我认为非常重要的一点是从反应的设计开始,一定要工程团队要沟通。因为我们做间歇釜工艺的时候,我们可以遗漏很多的细节、环节参数等等。但在连续流工艺当中的我们一定要一个一个摸清楚,一个一个摸底,而且每一个参数,都要跟工程团队的一起沟通沟通,看看他在设备方面能不能实现,能不能接受这个参数。

所以我们从设计开始,跟工程团队一起讨论,把我们的设计理念、设计路线和方法等等跟他们一起沟通,他们认为可行,我们才去做。之后,先在实验室研发间歇式反应工艺,再把这些参数拿过来,我们自己做实验室的设备,用实验室设备去重试。

问:催化剂是你们自己开发的吗?

是的,但这种开发只局限在筛选上。加氢反应对催化剂的要求是相当高的,特别是对催化剂的密度、松度、孔径、溶剂的亲和度、催化剂的极性等等。

前面我发的几个PDF是我在三年前做的。在实验室做的,主要是做了催化氢化、酯化和酰胺反应。酰胺反应,我是做了两步反应,连续做的,效果相当好。后来我跟韩国的制药公司做的第二个课题,就是做酰胺,这次这个酰胺类的反应,他反应速度很慢,是在间歇釜里60个小时,我们现在给他缩短到20个小时。但是这20个小时是一个启动时间,从料进去之后20个小时产品就出来,然后一直都是连续了。这个连续流的效果比间歇釜要高,收率和产物的手性纯度,比间歇釜高,收率也高,纯度也高。

问:你们做过硝化反应吗?

国内对硝化反应的需求比较多,大家也都知道在韩国公司不做硝化反应,所以对硝化反应的需求不多甚至没有,所以我没做过硝化反应。

前面有一个反应比较有意思。就是辛纳卡塞合成。辛纳卡塞在间歇釜里总共要三步反应。但在连续流当中,我们用固定床一步完成了。我们没用气体只用催化剂,这是比较有意思的。但这个反应当时没有产业化,一直剩在我们手里了。当时结果是纯度不够,但反应完全,其他的一些氧化物比较多,后来我们没有继续开发。这一类的反应,在间歇釜里做不到的,用流动化学去研发是比较有效的。

这个是我们现在做的或已开发的技术,其中红色的反应类型,是我们已经转让的技术。然后,剩下的是我们正在研发,或者是已经研发结束的。

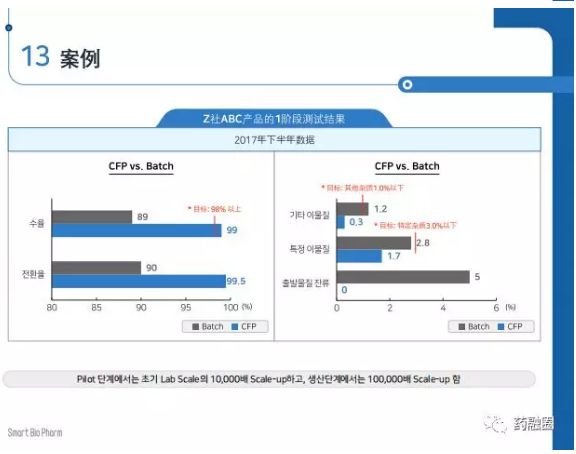

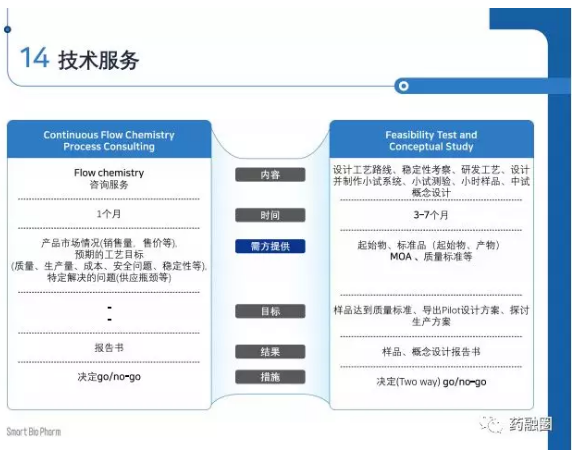

这两个说明的是我们在韩国做的工作程序。第一页的右侧是第一阶段。第一阶段,就是做基础研发。顾客有需求,我们最关心的是他们的要求和目标。比如说成本,或者是时间,或者是物料等等。他们有什么需求,我们就按照他们的需求从基础开始研发,基本上是三到七个月。

第二页的左侧,是第二阶段。第二阶段开始是中试产业化了。这时候是我们跟工程团队一起合作,从概念设计开始,我们非常细致的跟工程团队一起沟通协作,然后经过客户的同意,之后我们去生产设备、安装、调试、测试,这整个过程,我们都参与监控。

中试设备一旦完成之后,我们在中试设备上要测试。这个测试可能需要三到六个月。测试过程当中,我们要不断的调试中试设备,最后导出一个大产设备的参数。然后跟客户商量,客户同意,我们再继续往下设计生产设备、安装、调试、测试。

在这个过程当中,韩国公司的要求是要放在GMP的生产车间。所以GMP要求的连续流工艺需要报批。这方面,我们提供相应的服务。韩国的KFDA已经有连续流工艺的专门研究小组。已经启动一年半了,所以在这方面,韩国的制药公司,也是有一定的了解。

问:你们做大生产设备需要多长时间?

我们不能一下子就做大产设备,我们是一步一步做的。我要按照三步走。第一步是基础研究,第二步是中试研发,第三步才是大产设备。我前面做的中试设备一年300天生产20吨原料,年通量是200吨;我现在做的这个中试设备的生产能力要求是一年400吨的大产。要求我们中试缩小到一年生产20吨。所以在中试设备当中,我们达到一年20吨的这个要求之后,再去做一年400吨的大产设备。

问:韩国有连续流工艺的法律规定吗?

韩国没有明确的相关法规,还没出来,正在研究阶段。韩国的连续流工艺政策工作小组,就是KFDA的连续流工艺工作小组,他们侧重在制剂方面。现在制剂的连续流工艺的需求比较多,特别是国外。韩国也对这方面的政策需求比API的政策需求要多得多。

问:你们在实验室里微通道能做多少量?

我们现在实验室里做基础研究的,一天,能连续24小时能生产出240克到400克。今天还在实验室里转着呢,这个是明天就可以出来300克,其实这个量是不少的。

问:连续流工艺怎么去定批次?

这个批次,做起来比较容易一些。间歇釜工艺中一个釜的反应量的可以做一个批次。但是在连续流工艺里按照投料量算也好,或者是按照时间算也好,你自己根据自己的工艺来定就行。

如果连续多步反应,就比较复杂了。我刚才发的图,是一篇论文里头讲的,也是礼来公司的做法。我觉得这个方法比较科学。就是定批次的时候,每个批次终点不能有变化的节点。

问:三步做成一步的反应,不是氧化再还原吗?

做辛纳卡塞,三步做成一步的反应是氧化-氨化-还原一气呵成的。这个反应的催化剂要选好,催化剂在这里起到相当重要的作用。这个反应的第一步是氧化,氧化反应很快,因为流体是往前推的,脱下来的两个氢,跟着物流就往前冲走了,所以你这个反应体系当中可能氢就比较少,所以你必须得加氢,氢怎么加这也是一个关键,不是加氢气,加其他的氢原料。

问:固定床的催化氢化怎么做的?

我在前面有一张PPT里简单说明了。我已经完成了技术转让,固定床的催化氢化反应有一点经验。在研发过程中,我们也遇到了很多的问题,从前面的基础研发到一直都安装测试,到中试调试,我们大大小小经历了200多个问题,也解决了200多个问题。其中我觉得最让我们挠头的就是催化剂的浸润问题。固定床催化工艺当中,有时候有可能造成催化剂的提前干燥,干燥之后你再重新去浸润,浸润程度就不如以前了,就造成催化剂失效,产生大量的副产物。

问:硝基还原成氨基的反应,我看卞位有氟,氟没掉下来吗?

没有,这个氟没掉下来,这是我们在实验室里做的,氟没有掉下来。因为我们当时做这个连续流反应的时候,我们有标准品,跟标准品对照了一下,氟完全没有掉下来,就是硝基还原成胺了。这个硝基还原成胺除了这两个例子以外,我们还做了两个,做的效果效果非常好,所以我们认为,固定床催化气化最容易的就是硝基还原成胺,但我们现在还没有接到这类反应的产业化课题。

我们接到的有一个课题也是加氢反应,这个反应原料苯环上和苄基位上都有氟,在釜式催化氢化反应当中苄基的和苯环上的氟容易掉,而且掉的量不太多,就是杂质程度,但一定要控制。这个课题我们正在研发,我们现在正在筛选催化剂。做连续流还有一个好处,就是可以控制单元模块儿的反应时间。我们做这个反应的时候,固定床不大,直径0.5厘米,长度5厘米,流速是每分钟1毫升,所以流速很快的,而且氢气地流速的是液体流速的三倍。孙总,您说的氟掉的问题,我们当时也考虑了,液体流速比较快的情况下,它出来的产品,没有氟掉下来的。带溴的反应没做过,可以试一下。

就是说,伯醇+伯胺=仲胺,明白,如果有这方面的具体需求,我们可以根据上次的经验,继续研发。

药融圈社群

药融圈社群

您现在的位置:

您现在的位置: